Det er flere skjulte industrisuksesser i Norge. På Sørlandet ligger kanskje den største av dem alle; GE Healthcare, Lindesnes Fabrikker, produserer kontrastmidler for diagnose av mulige sykdomstilstander. Avdekking av kreftsvulster og tette blodårer er eksempler på bruksområder. Produktene deres brukes over hele verden. De har nær halvparten av verdensmarkedet, noe som betyr at hvert eneste sekund i døgnet får 3 pasienter hjelp gjennom deres produkter.

Lindesnes Fabrikker startet med 6-7 ansatte tilbake på starten av 70-tallet og har gradvis bygget seg opp til en å bli en stor global aktør. Mye av suksessen skyldes at de evnet å etablere en forbedringskultur som gjorde at de stadig ble bedre. De var sultne på suksess – sultne på overlevelse! Som i de fleste virksomheter er det lederne som i stor grad former kulturen. Jeg startet i min første jobb der i år 2000 og min vurdering er at daværende leder, Olaf Stalsberg, kan tillegges mye av æren for at Lindesnes Fabrikker ble det den ble gjennom sin inkluderende og utfordrende ledertilnærming. Men kanskje er også den sørlandske/norske væremåten en viktig faktor? «The Lindesnes culture» ble etter hvert et begrep i konsernet og når jeg snakket med GE-funksjoner fra andre deler av verden, forsto jeg at vi var «spesielle». Vår evne i Norge til å samarbeide og også utfordre hverandre på tvers av profesjon og hierarkisk nivå er ubetinget en styrke.

Så er det en faktor til som gjorde at man tok spranget fra verdensledende til den overlegent beste aktør i bransjen; Lean. Jeg hadde ansvaret for Lean og forbedringsarbeidet i virksomheten fra 2008-2012. Flyt prinsippet ble innført og etablert som et av de overordnede hovedmålene (dvs at vi hadde fokus på hvordan vi kunne redusere tiden fra råvare ankommer til sluttprodukt skipes ut). I løpet av et par år reduserte vi denne «ledetiden» med 60 % gjennom å angripe logistiske prosesser samt lab-analyser. Dette frigjorde mer enn 100 MNOK gjennom redusert lagerbeholdning – betydelig, men fremdeles småpenger på konsern-nivå i GE.

Området jeg ikke hadde greid å utfordre, var selve kjernevirksomheten; den kjemiske produksjonen. Dette evnet vi ikke før to engelskmenn fra konsernet kom på en to-dagers visitt. Gjennom en faktabasert analyse av flyten i produksjonen avdekket de store urealiserte kapasitetspotensialer i en av produksjonslinjene. Nå er det sånn at de viktigste endringer møter den sterkeste motstand – og Lindesnes Fabrikker var intet unntak i så måte. Endring til flytbasert produksjon innebar absolutt risiko – og berørte de aller fleste på anlegget, direkte eller indirekte. En gruppering på 4 funksjoner (meg selv inkludert) fikk likevel mandat til å teste ut flyt-konseptet. Piloten ble kjørt på en prosessmessig noe enklere produksjonslinje og realiserte raskt 20 % økt kapasitet (gjennom redusert prosesseringstid). Dette ga tilstrekkelig tyngde til at man etablerte denne flytbaserte tilnærmingen på alle produksjonslinjer. Alt fra operatører til doktor-ingeniører ble engasjert i hvordan man kunne finne minutter, timer og dager i mulig redusert tidsbruk. I all enkelhet fjerne sløsing i alle former (venting, feil, overprosessering m.m.).

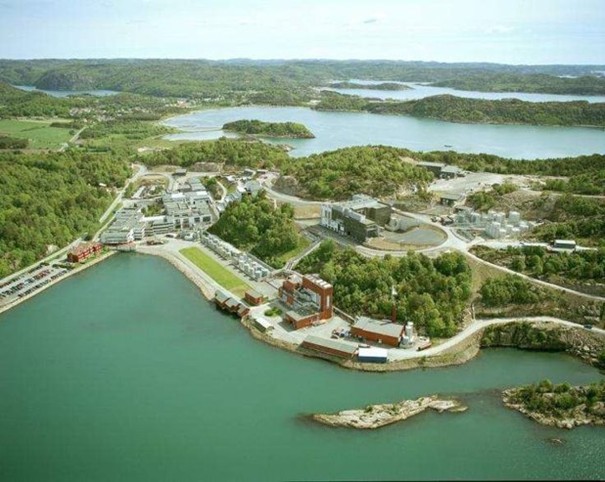

Den samlede kraften av denne endrede fokus er enorm. Bildet fra anlegget nedenfor er fra 2010. Det som er fascinerende, er at hvis dere kjører forbi (og aller helst ber om å få lov til å komme innom for å lære), så ser det omtrent helt likt ut. Det er kommet et miljøanlegg til, men bygg-massen for selve produksjonen er tilnærmet likt.

Hva har så denne tilnærmingen som fikk betegnelsen «back-to-back» resultert i? Nå produserer det tre ganger så mye kontrastmidler! Parallelt har antall ansatte økt fra ca 350 til 500. Altså 300 % økning av kapasitet med en 40 % økning av antall ansatte. Når vi vet at omsetningen av sluttproduktet er et betydelig antall milliarder dollar, så kan man forstå den enorme betydningen for GE konsernet, regionen, lokalsamfunnet og velferden i Norge. Tar vi med at investeringskostnader er redusert med omtrent 90 % sammenlignet med tradisjonell tilnærming, forstår de fleste av oss – ja selv oss ingeniører – at gevinsten er på et nivå som selv de mest visjonære (og det var et par av oss der) aldri kunne forestilt seg.

Noen tenker at Lean er verktøy som bidrar til at vi blir litt bedre. Ekte Lean er det man har fått til i Lindesnes Fabrikker, Tysse tilhengere, Storebrand, Skatteetaten og flere andre norske virksomheter jeg og lean.no har vært involvert i. På våre kurs hører dere både historiene fra vi som har vært med på ferden og lærer tilnærmingen til Ekte Lean. Og JA – vi har 100 % fokus på praktisk tilnærming – fordi det er det som faktisk endrer virksomheter. Skulle dere ønske at vi blir med dere på forbedringsferden, så er vi selvsagt også villige til det. Bare ta kontakt på post@lean.no så kommer vi kjapt tilbake!

Lindesnes Fabrikker anno 2010. Byggmassene for produksjon er tilnærmet uendret i 2025.

Gunnar Førsund, Daglig leder i lean.no